กรุงเทพฯ ประเทศไทย 13 พฤศจิกายน 2566 – ฟอร์ด มอเตอร์ คัมปะนี เผยเทคโนโลยีการผลิตอันล้ำสมัยที่รับประกันความแม่นยำของการประกอบชิ้นส่วนของรถยนต์ ถึง 99.97% เพื่อให้ได้รถยนต์ที่มีคุณภาพสูง

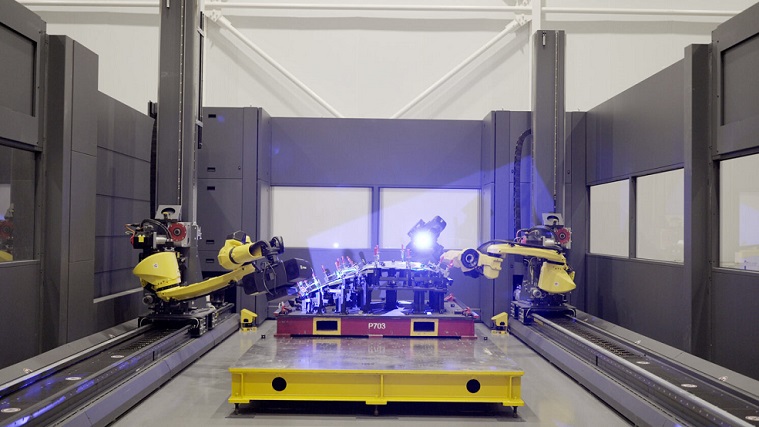

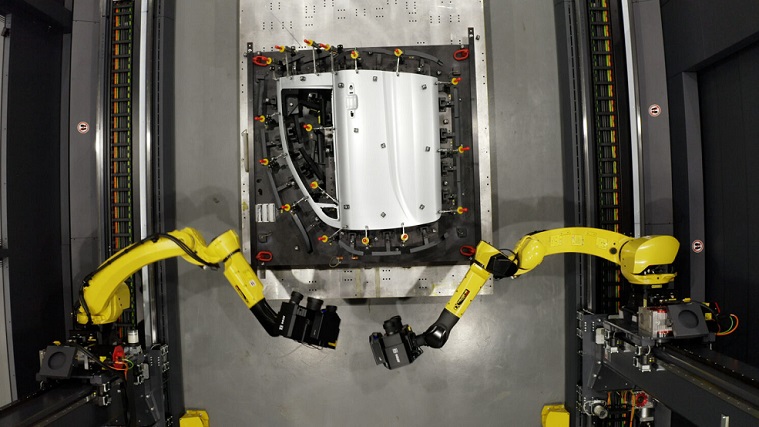

ชิ้นส่วนต่างๆของรถยนต์ จะถูกสแกนโดยเครื่องสแกนบ็อกซ์ (ScanBox 3D) ซึ่งทำงานรวดเร็วกว่าวิธีการตรวจวัดแบบดั้งเดิมถึง 80% โดยสามารถสแกน ตรวจสอบ และรายงานผลได้ครบวงจรเพียงแค่กดปุ่มเดียว

“แสงสีฟ้าของเครื่อง ScanBox ช่วยให้รถฟอร์ดทุกคัน ไม่ว่าจะประกอบจากโรงงานฟอร์ด ไทยแลนด์ แมนูแฟคเจอริ่ง (เอฟทีเอ็ม) หรือจากโรงงานซิลเวอร์ตัน ที่แอฟริกาใต้ เป็นไปตามมาตรฐานด้านคุณภาพการผลิตที่เข้มงวดของเรา” แอนดรูว์ ฟรอมโฮลต์ซ หัวหน้าวิศวกรฝ่ายงานขึ้นรูปและตัวถัง ประจำกลุ่มตลาดนานาชาติของฟอร์ด กล่าว

ยาน โกรนวาลด์ วิศวกรผู้รับหน้าที่ดูแลโรงงานขึ้นรูปที่ผลิตแผงตัวถังสำหรับรถฟอร์ด เรนเจอร์ เจเนอเรชันใหม่ ที่โรงงานซิลเวอร์ตัน แอฟริกาใต้ กล่าวว่า “เรากำหนดเป้าหมายความแม่นยำของการประกอบชิ้นส่วนทั้งหมดของฟอร์ด เรนเจอร์ เจเนอเรชันใหม่ ที่ 99.97% และเครื่องมืออย่างเครื่องสแกนแสงสีฟ้าช่วยให้เราประกอบชิ้นส่วนรถได้ตามมาตรฐาน”

วิธีการทำงาน

“ระบบสแกนบ็อกซ์จะสแกนชิ้นส่วนจริงและนำไปเปรียบเทียบกับโมเดลจากคอมพิวเตอร์ช่วยในการออกแบบ (CAD) 3 มิติ เพื่อให้มั่นใจว่าชิ้นส่วนจะประกอบกันได้สมบูรณ์” โกรนวาลด์ กล่าว “เครื่องสแกนไม่ได้ทำหน้าที่แค่ตรวจวัดขนาดเส้นรอบวงเท่านั้น แต่ยังวัดขนาดพื้นผิวของชิ้นส่วนต่างๆ ได้อย่างรวดเร็วและแม่นยำ”

เทคโนโลยีการสแกนแสงสีฟ้ามีประสิทธิภาพและให้ประสิทธิผลที่ดีกว่าการใช้เครื่องมือวัดพิกัด (coordinate measuring machines หรือ CMM) แบบเดิม วัตถุจะถูกสแกนภายในเวลาไม่กี่วินาทีและแสดงผลลัพธ์ในรูปแบบภาพที่ประโยชน์สำหรับช่างเทคนิค

“นักมาตรวิทยาที่มีความเชี่ยวชาญต้องใช้เวลาประมาณ 1 ชั่วโมงถึง 1 ชั่วโมงครึ่งสำหรับการวัดหลังคาด้วยวิธี CMM แบบเดิม แต่ด้วยระบบนี้ เราสามารถวัดชิ้นส่วนได้ภายใน 2 นาที 50 วินาที” โกรนวาลด์ กล่าว

นั่นหมายความว่าชิ้นส่วนสามารถผ่านเข้าสู่กระบวนการผลิตได้เร็วขึ้นมาก และหากพบความผิดปกติของชิ้นส่วนประกอบรถยนต์ เราจะทราบล่วงหน้าและแก้ไขปัญหาได้ตั้งแต่เนิ่นๆ

รถฟอร์ด เรนเจอร์ ที่ผลิตในประเทศแอฟริกาใต้และประเทศไทย ส่งออกไปจำหน่ายยังกว่า 180 ประเทศทั่วโลก